Мартеновских печей: В России остановили последнюю крупнейшую мартеновскую печь :: Бизнес :: РБК

В России остановили последнюю крупнейшую мартеновскую печь :: Бизнес :: РБК

Выксунский завод прекратил работу последней крупнейшей в стране мартеновской печи. Закрытие запущенной еще в XIX веке установки, как считают на предприятии, на 90% снизит количество вредных выбросов в атмосферу

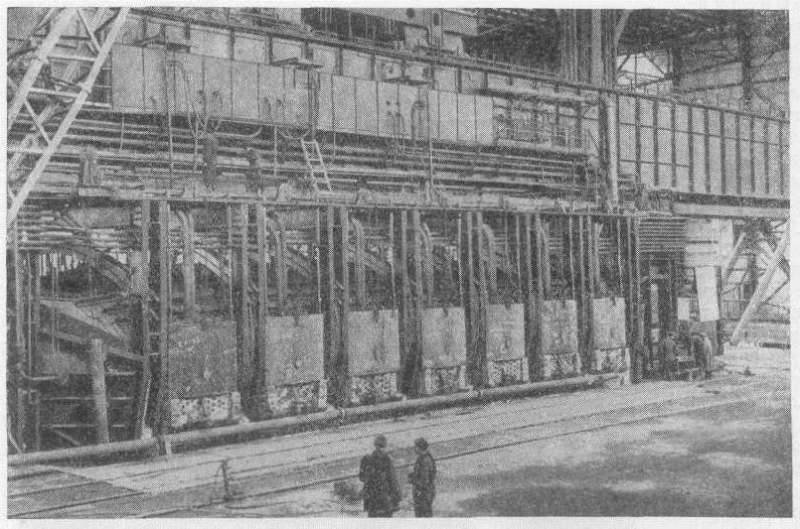

Рабочие в мартеновском цехе Выксунского металлургического завода.

Работа крупнейшей в России мартеновской печи на входящем в состав Объединенной металлургической компании (ОМК) Выксунском металлургическом заводе в Нижегородской области остановлена, говорится в поступившем в РБК сообщении ОМК.

Разработанная французским металлургом Пьером Мартеном в 1864 году и запущенная в 1865-м технология сегодня устарела: для выплавки в печь вдувают сильно разогретую смесь горючего газа и воздуха, и продукты горения в изобилии попадают в атмосферу. «Закрытие мартеновского производства на 90% снизит количество вредных выбросов», — заявил на церемонии закрытия председатель совета директоров ОМК Анатолий Седых. Все сотрудники мартеновского цеха, по его данным, будут трудоустроены «на новые, более безопасные и более квалифицированные места».

Все сотрудники мартеновского цеха, по его данным, будут трудоустроены «на новые, более безопасные и более квалифицированные места».

Остановка мартена на Выксунском заводе, как заметил председатель совета директоров ОМК, означает завершение 150-летней эпохи «царствования» мартенов в мировой металлургии и практически полный переход российской промышленности на более прогрессивные технологии производства стали. «Уходит целая историческая эпоха в развитии металлургии, но вместе с этим улучшится экологическая обстановка, существенно сократятся рабочие места с вредными условиями труда», — сказал Седых на церемонии закрытия мартеновского цеха ВМЗ.

Как отмечается в сообщении ОМК, 23 марта заканчивает свою работу последняя в стране крупная мартеновская печь. На эту церемонию компания пригласила правнучку разработчика технологии Пьера Мартена мадам Катрин Колганофф.

Мартеновская печь на территории Нижне-Выксунского завода была построена в 1892 году. В первые годы освоения мартеновское производство дало здесь 40% роста производства стали. Сейчас предприятие является крупнейшим отечественным производителем стальных труб и железнодорожных колес.

Сейчас предприятие является крупнейшим отечественным производителем стальных труб и железнодорожных колес.

Закрытие мартеновских печей оздоровит воздух в городах — Российская газета

Российская металлургия окончательно закрыла эпоху мартеновской плавки, продержавшейся только в нашей стране более 150 лет.

В конце марта на Выксунском металлургическом заводе (Нижегородская область) закрыта последняя в РФ промышленная мартеновская печь (мини-мартены еще присутствуют в литейных цехах некоторых предприятий). В Европе с этой технологией распрощались на двадцать лет раньше. А вот на Украине, в Индии и Китае этот способ сталеварения пока популярен. Но строить новые печи в мире прекратили в 1970-х годах.

На торжественную церемонию прощания с мартеновской печью в Выксу из Франции приехала Катрин Колганофф — правнучка изобретателя этой технологии Пьера Мартена. Несмотря на самое непосредственное отношение зарубежной гостьи к металлургии, выксунская печь стала первой и единственной, с которой она познакомилась тет-а-тет.

Пока оборудование цеха ВМЗ законсервировано. Возможно, со временем там будет создан музей. Кстати, 9 июня в Выксе откроется ежегодный фестиваль городской культуры «Арт-Овраг». Известный театральный режиссер, обладатель «Золотой маски» Анна Абалихина поставит в мартеновском цехе спектакль-перформанс «Страсти по Мартену».

С остановкой мартеновской печи практически полностью прекратились выбросы предприятия в атмосферу Выксы. В частности, исчез пресловутый «лисий хвост» — непременный атрибут мартеновской плавки. Так красиво называют выбросы диоксида азота за их яркий оранжево-бурый цвет, который газ приобретает при сильном нагреве. Тем не менее вся эта красота отнюдь не полезна для окружающей среды и, главное, здоровья населения: диоксид азота снижает сопротивляемость организма, изменяет состав крови, уменьшая содержание гемоглобина, вызывает кислородное голодание тканей, усиливает действие канцерогенных веществ. При взаимодействии с водой диоксид азота образует азотную кислоту.

После закрытия мартена выбросы загрязняющих веществ сократились почти десятикратно

Многие эксперты отрасли, впрочем, считают мартеновскую плавку наиболее дешевым способом получения стали. То есть в данном случае экологический аргумент был весомее экономического? «Можно сказать и так, — комментирует руководитель департамента по развитию активов и инвестициям Объединенной металлургической компании Дмитрий Чернышев. — Мартеновский цех ВМЗ был оснащен экономически эффективными агрегатами, которые успешно работали много лет. И в целом, а не только у нас, конец эпохи мартеновского производства связан с изменениями экологических требований и развитием иных технологий».

После закрытия мартена небо станет менее ярким, но более чистым. Фото: РИА Новости www.ria.ru

На ВМЗ мартеновский способ проигрывал электродуговому по одному показателю — чистоте металла. Чтобы получить стальную заготовку, струя жидкой стали проходила по огнеупорным кирпичам. Кирпич под воздействием металла постепенно вымывался, и в металл попадало некоторое количество его частиц. При разливке на современной машине непрерывного литья взаимодействие жидкого металла с огнеупорными кирпичами исключено.

При разливке на современной машине непрерывного литья взаимодействие жидкого металла с огнеупорными кирпичами исключено.

Также на современном производстве кардинально отличаются и условия труда рабочих. Например, на мартеновском производстве при разливке стали применяется в основном ручной труд. Литейно-прокатный же комплекс ВМЗ автоматизирован, в частности, разливка осуществляется непрерывно и без непосредственного участия персонала. Теперь практически все 300 сотрудников мартеновского цеха перешли на современные рабочие места.

«Современное электросталеплавильное производство, вне сомнения, является лучшей альтернативой мартену», — подчеркнул Дмитрий Чернышев.

Комментарий

Яков Хицкий, руководитель направления по экологии ОМК:

— В нашей стране развитая индустриальная экономка, а промышленное производство, конечно же, создает определенную нагрузку на окружающую среду. В 2017 году объем выбросов загрязняющих веществ от основной площадки Выксунского металлургического завода в атмосферу составил 3 тысячи тонн. Это сравнительно немного, но 90 процентов от этих выбросов давал мартен. То есть количество выбрасываемых загрязняющих веществ сейчас сократилось почти десятикратно. Мониторинг состояния атмосферного воздуха ВМЗ ведет постоянно, продолжается он и после закрытия мартена. В конце года, проанализировав собранные данные, мы сможем точно увидеть, насколько воздух стал чище.

Это сравнительно немного, но 90 процентов от этих выбросов давал мартен. То есть количество выбрасываемых загрязняющих веществ сейчас сократилось почти десятикратно. Мониторинг состояния атмосферного воздуха ВМЗ ведет постоянно, продолжается он и после закрытия мартена. В конце года, проанализировав собранные данные, мы сможем точно увидеть, насколько воздух стал чище.

Мартеновская печь — история, схема, принцип работы и актуальность на сегодня

Еще с древних времен способ переработки железной руды свидетельствовал об уровне развития цивилизации и оригинальности технической мысли инженеров того времени. И постепенно человечество перешло от сыродутных печей к крупным сталеплавильным агрегатам.

Так в конце XIX века появилась мартеновская печь. Благодаря универсальности в отношении шихты, состава готовой стали и используемого топлива она длительное время оставалась основным сталеплавильным агрегатом в мировой металлургии.

История возникновения мартеновской печи

Мартен – печь пламенного типа с регенерацией тепла продуктов горения. Ее конструкция разработана великим французским металлургом Пьером-Эмилем Мартеном и названа в его честь, хотя фактически она представляет собой усовершенствованную модель регенеративной печи Сименса. Кстати, в технической литературе мартеновский способ получения стали также часто называется процессом Сименса. И, чтобы понять, откуда название «мартеновская печь» появилось в обиходе металлургов, давайте немного углубимся в историю XIX века.

Ее конструкция разработана великим французским металлургом Пьером-Эмилем Мартеном и названа в его честь, хотя фактически она представляет собой усовершенствованную модель регенеративной печи Сименса. Кстати, в технической литературе мартеновский способ получения стали также часто называется процессом Сименса. И, чтобы понять, откуда название «мартеновская печь» появилось в обиходе металлургов, давайте немного углубимся в историю XIX века.

С 1850 по 1857 год талантливый в разных сферах науки и техники ученый Карл Вильгельм Сименс разрабатывает принцип работы плавильной печи с симметричной конструкцией, в которой металл нагревается за счет подачи нагретого воздуха и обеспечивается эффективная рекуперация тепла. В это же время Пьер Мартен – сын Эмиля Мартена, владельца металлургического завода во французском городе Сирей, и прогрессивный инженер-металлург – возглавляет родительское предприятие и, как многие молодые ученые того времени, также начинает активные научные изыскания. Купив у Сименса патент на его изобретение, Мартен берет за основу принцип регенерации тепловой энергии в подовой пламенной печи и обеспечивает высокую температуру плавления стали за счет нагрева не только воздуха, но и газа, подаваемого в печь.

И уже 8 апреля 1864 года на заводе в г. Сирей была выполнена первая успешная выплавка стали. Удача воодушевила Мартена, и он оформляет на свое изобретение патент во Франции, а чуть позже в Англии. В результате сын и отец за свои достижения в области производства стали в 1867 году награждены золотой медалью Всемирной выставки, организованной в Париже, а запатентованная Мартеном печь для выплавки стали начинает активно использоваться как в Старом, так и в Новом Свете и приобретает его имя. При этом мартены, которые начали массово возводиться в разных странах и конкурировать с бессемеровским конвертером, сохранили принцип действия, но:

- могли иметь стационарные или качающиеся конструкции;

- работали на жидком и газовом топливе;

- имели подины кислые и основные;

- охлаждались водяной и испарительной системой.

Схема и устройство мартеновской печи

Мартеновская печь – это сложный агрегат с горизонтально расположенным плавильным отделением, сложенным из огнеупорного кирпича и заключенным в жесткий стальной каркас из усиленных балок, колонн и облицовочных плит.

Лучше понять, что такое маретновская печь и какие у нее габариты поможет нижеследующий рисунок и таблица с основными размерами. Обращаем внимание, что емкость наиболее крупных мартеновских печей составляла 650…900 тонн.

Упрощенная схема мартеновской печи:

1, 7 – регенераторы, 2 – расплавленный лом и металл, 3 – завалочные окна, 4 – рабочее пространство, 5 – свод, 6 – подина

Параметры пода и главного свода мартеновских печей

|

Параметры |

Садка (емкость), тонны |

|||||

|

85 |

125 |

185 |

260 |

380 |

500 |

|

|

Площадь пода, м2 |

41,5 |

52,0 |

67,3 |

77,0 |

|

94,5 |

|

Длина ванны, м |

10,5 |

11,8 |

13,5 |

14,5 |

15,5 |

16,1 |

|

Ширина ванны, м |

3,9 |

4,4 |

5,0 |

5,3 |

5,6 |

5,8 |

|

Глубина ванны в середине печи, м |

0,65 |

0,77 |

0,85 |

0,95 |

1,07 |

1,2 |

|

Высота свода, м |

2,3 |

2,5 |

2,8 |

2,9 |

3,0 |

3,1 |

Стены

Исходя из того, какая конструкционная схема мартеновской печи, для большей прочности задняя стенка рабочего пространства наклонена на 45…55 градусов.

В XX веке мартеновские печи производили также с наклонной передней стенкой, что повышало ее устойчивость. В ней располагаются разделенные простенками загрузочные окна, которые со временем утратили свою арочную форму и стали обрамляться металлическими рамами, обеспечивающими защиту от ударов завалочными машинами и охлаждение кладки. Загрузочные окна использовались для загрузки шихты и заливки чугуна. Закрывают их стальными заслонками с центральным смотровым отверстием и футеровкой из магнезитового кирпича.

Свод печи

Принцип работы мартеновской печи основан на отражении тепла. Поэтому перекрывающий ее рабочее пространство свод также выступает важным элементом и подвергается:

- воздействию температуры 1700°С и выше;

- температурным колебаниям и термическим ударам факела;

- абразивному и химическому воздействию пыли шихты и брызг шлака.

Чаще всего в печах создавались арочные распорно-подвесные перекрытия, собирающиеся из прямых и клиновых кирпичей и подвешивающиеся к металлоконструкциям мартена на систему штырей и удлиненных стальных пластин. Свод имеет встроенные фурмы, подающие кислород, и при переходе к головкам приобретает небольшой наклон.

Головка печи

Так называют конструктивные элементы печи, расположенные по торцам рабочего пространства. В них происходит воспламенение топлива.

У мартена две головки: одна подает факел пламени, другая отводит продукты горения. И так как мартеновская печь работает в рекуперативном режиме, то в целом функционально они выполняют:

- смешивание топлива с подогретой струей воздуха;

- правильное и наиболее рациональное направление факела;

- отвод продуктов горения из рабочего пространства.

Шлаковики

Конструктивно это камеры, в которых собираются частички пыли и шлака, увлекаемые продуктами горения при выходе из рабочего пространства. Шлаковики расположены над вертикальными каналами и для более эффективного оседания взвешенных частиц имеют по сравнению с ними более широкое поперечное сечение. Конструкция и футеровка шлаковиков адаптируется к основному виду топлива, но в любом случае их рабочий объем должен быть рассчитан на весь межремонтный период эксплуатации, так как работает мартеновская печь с очень редкими техническими остановками.

Шлаковики расположены над вертикальными каналами и для более эффективного оседания взвешенных частиц имеют по сравнению с ними более широкое поперечное сечение. Конструкция и футеровка шлаковиков адаптируется к основному виду топлива, но в любом случае их рабочий объем должен быть рассчитан на весь межремонтный период эксплуатации, так как работает мартеновская печь с очень редкими техническими остановками.

Регенераторы

Конструктивный преобразователь, представляющий собой камеру, заполненную насадкой. Конденсирует в себе тепловую энергию отходящих продуктов горения и передает ее газу или воздуху, направляемому в рабочее пространство. Также, как и шлаковики, регенераторы выкладываются из огнеупорного кирпича и заключаются в стальной каркас с кожухом. Они соединены с боровами – каналами, по которым продукты горения отводятся к дымовой трубе (в некоторых случаях к котлу-утилизатору) или подается топливный газ и воздух.

Насадки регенераторов: а) тип Сименса, б) тип Каупера

Перекидные клапаны

Регулирование направления и интенсивности тяги обеспечивают перекидные клапаны и шиберы, управляемые в автоматическом режиме. В зависимости от сигнала задания перекидные клапаны герметизируют каналы, перекрывая движение по ним, или поддерживают плавное движение газов без критических поворотов.

В зависимости от сигнала задания перекидные клапаны герметизируют каналы, перекрывая движение по ним, или поддерживают плавное движение газов без критических поворотов.

Подина печи

Нижнее основание или дно рабочего пространства. Выполняется из огнеупорных материалов, толщина которых рассчитывается с учетом емкости мартена, так как подвергается воздействию температур до +1600°С и ударным нагрузкам при загрузке шихты. Кирпичная кладка сверху покрывается наваркой, что исключает прорывы металла.

Принцип работы мартеновской печи

Мартеновский процесс протекает на поду рабочего пространства отражательной печи за счет тепла, получаемого от факела, и заключается в переработке чугуна и металлического лома, закладываемых в рабочее пространство печи. Преобладающая часть тепла поступает в мартеновскую ванну из рабочего пространства печи в результате теплоотдачи от факела и элементов кладки. Но, так как для выплавки стали необходимо поддерживать температуру до 1700°С, в рабочем пространстве ее получают путем сжигания в струе воздуха газообразного или жидкого топлива. Это позволяет компенсировать недостаток тепловой энергии химических реакций и физического тепла шихтовых материалов.

Это позволяет компенсировать недостаток тепловой энергии химических реакций и физического тепла шихтовых материалов.

Основной вид теплопередачи в рабочем пространстве мартена является излучение от факела. Кладка частично поглощает тепловую энергию и интенсивно отражает ее от свода печи на поверхность нагрева. В потоке нагретого воздуха происходит сгорание топлива, подаваемого через головку. Отходящие дымовые газы нагревают насадку регенератора, которая в свою очередь нагревает подаваемый в печь холодный воздух. А реверсивное направление воздушных потоков, создаваемое перекидными клапанами, обеспечивает регенерацию тепла.

Избыточное содержание кислорода обуславливает в мартене окислительную газовую атмосферу, благодаря чему металл в течение плавки подвергается прямому и косвенному воздействию окислительной среды. После образования шлакового слоя на поверхности расплава тепло передается металлу через него.

Технология плавления металла

Процесс выплавки разделяется на несколько периодов. Но до начала плавки с математической точностью рассчитывается количественный и качественный состав шихты.

Но до начала плавки с математической точностью рассчитывается количественный и качественный состав шихты.

Плавление

Самый длительный период плавки. Его химические и физические процессы в мартене начинаются с момента завалки шихты и продолжаются более трех часов в результате прямого контакта железа и примесей с кислородом из атмосферы печи. Для обеспечения процесса плавки и выжигания избыточного количества примесей (во время плавки происходит максимальная десульфурация и дефосфация) в рабочем пространстве обеспечивают температуру, превышающую температуру точки плавления на 100…150°С, и подают количество воздуха выше расчетного значения. К концу плавления тепловую нагрузку снижают до минимально допустимого уровня, так как основная часть шихты расплавилась и снижается потребность в тепле. Металл переходит в жидкое состояние и на поверхности расплава образовывается активный шлак, так как его плотность меньше плотности металла.

Окисление

Металлическая шихта имеет сложный многокомпонентный состав. Кроме железа в ней содержится углерод (C), кремний (Si), сера (S), марганец (Mn), фосфор (P) и другие компоненты, влияющие на свойства стали. И массовая доля этих элементов выше необходимого уровня, чтобы привести их количество до заданных параметров, излишек удаляют путем окисления.

Кроме железа в ней содержится углерод (C), кремний (Si), сера (S), марганец (Mn), фосфор (P) и другие компоненты, влияющие на свойства стали. И массовая доля этих элементов выше необходимого уровня, чтобы привести их количество до заданных параметров, излишек удаляют путем окисления.

Источником кислорода выступают печная атмосфера и составляющие шихты. Причем в первой половине периода плавления протекает интенсивный процесс диссоциации нагретого до 910°С известняка и происходит реакция:

CaCO3 → CaO + CO2

Выделившийся углекислый газ так же, как и кислород, взаимодействует с жидкой сталью и участвует в ее окислении. Окислы примесей и флюсы удаляются вместе с продуктами горения и переходят в шлак. С того момента как шлаковый слой полностью покрывает расплав, прямое окисление стали прекращается.

Последующие процессы окисления уже протекают между жидким металлом и покрывающим его шлаком, который продолжает подвергаться прямому окислению в результате контакта с кислородом печной атмосферы и поступающих после добавления руды окислов железа. Образовавшаяся на поверхности шлака закись железа (FeO) взаимодействует с ним и образует магнитную окись железа (Fe3O4). Она в свою очередь распределяется в шлаке, который граничит с расплавленным металлом, и окисляет железо снова в закись. А FeO в расплавленной стали уже вступает в окислительные реакции с примесями. В результате химических реакций и ряда взаимодействий между компонентами окисленные примеси переходят в шлак.

Образовавшаяся на поверхности шлака закись железа (FeO) взаимодействует с ним и образует магнитную окись железа (Fe3O4). Она в свою очередь распределяется в шлаке, который граничит с расплавленным металлом, и окисляет железо снова в закись. А FeO в расплавленной стали уже вступает в окислительные реакции с примесями. В результате химических реакций и ряда взаимодействий между компонентами окисленные примеси переходят в шлак.

Интенсивное окисление углерода происходит во втором периоде расплавления шихты, так как он обладает не такой большой скоростью окисления как кремний, марганец и фосфор. В виде CO углерод выступает на поверхности стали пузырьками, где и сгорает.

Раскисление

Это последний и наиболее ответственный этап плавки, так как он непосредственно определяет качество полученного металла.

К концу плавки стали в расплаве остается еще значительное количество кислорода. Он находится в виде закиси железа и неметаллических включений, что способствует ухудшению свойств металла.

Поэтому для его удаления выполняют раскисление жидкой стали. Плохо раскисленные стали проявляют невысокую ударную вязкость и склонность к хладноломкости и красноломкости.

Раскисление проводят с использованием ферросплавов (ферромарганец, ферросилиций, силикомарганец и др.), а также алюминия, титана и кальция. Эти элементы активно вступают во взаимодействие с FeO и способны выводить кислород как в газ печной атмосферы, так и в виде окислов в шлак. Основываясь на таких свойствах, раскисление стали выполняют в два приема: предварительное раскисление в ванне и финишное – в ковше.

Расход материалов в мартеновской печи

По сути плавка в мартене – передел чугуна, стального лома и скрапа в сталь заданной марки. Обеспечить необходимые физико-химические свойства возможно только при строгом соблюдении соотношения всех компонентов шихты, которая состоит из нескольких основных и вспомогательных материалов.

Шихта для мартеновской плавки стали

|

Основные группы |

Состав |

|

Металлическая |

|

|

Неметаллическая |

|

Особенности мартеновского процесса позволяют использовать жидкий и чушковый чугун.

Ориентировочный материальный баланс мартеновского процесса

|

Приход |

На 1 тонну стали |

Процентное содержание, % |

Расход |

На 1 тонну стали |

Процентное содержание, % |

|

Чугун жидкий |

310000 |

46,85 |

Сталь жидкая |

516000 |

77,99 |

|

Скрап |

208000 |

31,44 |

Шлак |

65374 |

9,88 |

|

Железная руда |

64019 |

9,68 |

CO2 от окисления углерода, находящегося в шихте, и от разложения известняка |

59234 |

8,95 |

|

Известняк |

34040 |

5,14 |

|||

|

Руда марганцевая |

1936 |

0,29 |

|||

|

Кислород из атмосферы печи |

25116 |

3,80 |

|||

|

Окалина |

2200 |

0,33 |

Невязка |

15906 |

2,40 |

|

Ферромарганец |

4000 |

0,60 |

|||

|

Чугун чушковый |

4000 |

0,60 |

Влага, содержащаяся в железной руде, боксите и известняке |

5103 |

0,77 |

|

Боксит |

8306 |

1,26 |

|||

|

ИТОГО |

661617 |

100,0 |

ИТОГО |

661617 |

100,0 |

Примечание: материальный баланс приведен для 500-т мартеновской печи. Источник – М.Н. Сосненко, Мартеновское производство стали, М: Металлургия, 1974.

Источник – М.Н. Сосненко, Мартеновское производство стали, М: Металлургия, 1974.

Наряду с шихтовыми материалами для мартеновского процесса большое значение имеет и топливо, которое обеспечивает необходимые условия протекания физико-химических процессов выплавки стали. При этом большинство мартенов отапливается газовой смесью из двух или трех газов (природный, коксовый, доменный, генераторный), а жидкое топливо в виде мазута, смоляных масел или смолы используется для образования сильно светящегося факела пламени.

Классификация мартеновских процессов

Мартеновский процесс производства стали по-прежнему используется и по своей природе является окислительным, так как превращение чугуна в сталь происходит за счет снижения доли углерода и других элементов в результате окисления. Но наряду с окислительной реакцией, в расплаве происходят и восстановительные процессы. Например, марганец, кремний, хром и фосфор, окислившись в начале плавки, могут восстанавливаться и переходить в металл.

Строительство мартенов – высокое искусство. В разные годы при их создании использовали материалы, которые по химической природе относились к кислым, полукислым, нейтральным и основным огнеупорам. В основном это были кирпичи кремнеземистые (динасовые), алюмосиликатные кислые, шамотные и высокоглиноземистые, а также магнезиальные (магнезитовые, форстеритовые) и хромистые (хромитовые, магнезитохромитовые), а форма их была от простой прямоугольной до сложной многоугольной.

Облицовка печи также влияет на характер протекающих в ней химических процессов. В зависимости от вида огнеупоров и состава шлаков мартеновский процесс разделяют на кислый и основной.

По характеру шихтовых материалов мартеновский процесс делится на несколько разновидностей:

- Скрап-процесс. Технология мартеновской плавки по скрап-процессу предполагает, что металлическая шихта в большей части состоит из лома. Так на долю скрапа может приходиться 55…75%, а на долю чугуна – 25…45%.

При этом последний применяется в твердом (чушковом) состоянии. Преимуществом такого процесса является высокая эффективность переработки вторичного сырья и возможности применения на предприятиях неполного металлургического цикла.

При этом последний применяется в твердом (чушковом) состоянии. Преимуществом такого процесса является высокая эффективность переработки вторичного сырья и возможности применения на предприятиях неполного металлургического цикла. - Скрап-рудный процесс. Во время такого сталеплавильного процесса основную часть металлической массы шихты составляет жидкий чугун, массовая доля которого, как правило, достигает 55…80%. Соответственно применение скрап-рудного процесса оправдано на металлокомбинатах полного цикла, в составе которых есть доменный передел. Для окисления примесей при скрап-рудном процессе в шихту вводится значительное количество богатой железом руды, что обеспечивает повышенный выход стали.

- Рудный процесс. В данном случае 100% металлической шихты составляет жидкий чугун. Использование такого метода выплавки оправдано в регионах с низкой ломозаготовительной базой.

- Скрап-угольный (карбюраторный) процесс. В данной технологии металлическая часть полностью состоит из стального лома, а необходимый углерод добавляют в виде углеродсодержащих материалов – графита, угля, кокса.

Такой метод не получил широкого промышленного применения.

Такой метод не получил широкого промышленного применения.

Актуальность в 21 веке: плюсы и минусы

Несмотря на то, что мартеновские печи по-прежнему используются в отдельных странах, их доля в мировом производстве стали с каждым годом неуклонно снижается, уступая натиску более современных технологий кислородно-конвертерного и электросталеплавильного процессов. Столь долгое использование мартеновского метода при наличии более прогрессивных сталеплавильных агрегатов было обусловлено возможностью:

- широкого варьирования сырьевых составляющих: применения в качестве шихты чугуна чушкового и расплавленного с повышенным содержанием вредных примесей, стального лома, стружки, окалины и других металлических отходов производства;

- выплавки качественных углеродистых и легированных сталей в одном агрегате, без использования каких-либо дополнительных установок вторичной доводки;

- использования доступного газового и мазутного топлива.

При этом мартеновский цех по функционированию и условиям труда относится к объектам повышенной опасности, требует большого количества энергоресурсов и применения дорогих систем фильтрации и газоочистки для снижения экологической нагрузки. Длительность плавки в мартеновской печи может достигать 9 часов в сравнении с 40-60 минутами в конвертерах и дуговых сталеплавильных агрегатах.

Длительность плавки в мартеновской печи может достигать 9 часов в сравнении с 40-60 минутами в конвертерах и дуговых сталеплавильных агрегатах.

Таким образом, развитие сталеплавильных технологий, все возрастающие требования к качественным показателям стальной продукции и ужесточающиеся экологические нормы привели к практически полному вытеснению мартеновского процесса из черной металлургии. В настоящее время некоторые международные стандарты на металлопродукцию уже не допускают использование мартеновского способа при выплавке стали.

P.S.

В нашей стране на отдельных предприятиях пока еще сохранено производство стали в мартеновских печах. Однако планируется окончательный переход на выплавку сталей в кислородных конвертерах и электродуговых печах, что позволит Украине сделать отрасль более безопасной и экологически чистой и при этом не утратить довольно высокие позиции на мировом рынке.

Как производится сталь? | Invest Heroes

«Дни и ночи у мартеновских печей. Не смыкала наша Родина очей»

Не смыкала наша Родина очей»

Это известные строки песни «День Победы». И они полностью соответствуют реальности – 35 мартенов работало на нужны обороны в 41 году, а позже металл из заводских мартеновских печей позволил вывести в космос Юрия Гагарина.

Мало кто знает про мартеновские печи: как и когда они появились, чем отличается процесс получения стали в мартенах и какое развитие получило мартеновское производство в наши дни.

Схема мартеновской печиПромышленный переворот в середине 19 века дал новый толчок развитию металлургии. Машинное производство требовало большого количества стали разнообразных марок и качества лучшего, чем старое пудлинговое железо. Спрос рождает предложение – так и появились новые плавильные печи, одной из которой стала мартеновская печь. Название произошло от фамилия ее создателя – металлурга Пьера Эмиля Мартена, создавшего первую печь подобного образца в 1864 году

Чем хорош мартеновский процесс?

В отличие от доменного производства для выпуска жидкого чугуна, мартены могут использовать шихту даже низкого качества, состоящей из лома, железной руды, известняка, стружку и даже отходы производства, и получать на выходе продукт высокого качества. Из шихты можно было, оперативно меняя ход процесса, получать сталь заранее заданного качества, а при добавлении легирующих присадок – специальная сталь (например, для обеспечения большей прочности и качества для самолетов и космического корабля «Восток-1»)

Из шихты можно было, оперативно меняя ход процесса, получать сталь заранее заданного качества, а при добавлении легирующих присадок – специальная сталь (например, для обеспечения большей прочности и качества для самолетов и космического корабля «Восток-1»)

Мартен — печь периодического действия (в отличие от доменной печи, которая работает запуска до ближайшего капитального ремонта). Общая схема ее работы такова:

- Нагрев запускается на полную мощность, чтобы как можно скорее прогреть рабочее пространство выше 1200 градусов.

- Производится заправка печи мелким чистым ломом и железной рудой

- В печь заваливается известняк и ординарный стальной лом – шихта.

- Заливается чугун

- Происходит плавка металла

- Осуществляется доводка расплава и введение в него (если нужно) легирующих присадок для получение специальной стали;

- Выпускают расплав

Сегодня эпоха мартеновских печей закончилась – 23 марта 2018 года погас последний мартен в России. На это есть следующие причины.

На это есть следующие причины.

Мартеновское производство убивает экологию. 25% шлаковой пыли попадает в атмосферу. Кроме пыли, мартеновская печь выбрасывает в больших количествах угарный и сернистый газ, парниковый газ и оксиды азота. Для охлаждения металлоконструкций мартена требуется ежечасно до 400 куб. м воды.

Кстати, крупные металлургические компании все больше и больше акцентируют внимание на увеличении экологичности своего производства, поэтому всегда в рамках стратегии уделяют большое значение инвестициям в природоохранные проекты.

Непроизводительность. У мартеновской печи очень длинный цикл плавки – 6–15 часов против 30–50 минут у кислородных конвертеров (по этому принципу работают современные доменные печи) и электродуговых печей.

Потери железа. В металлургии есть два основных правила:

- Никакого топлива на передел (получение стали из полуфабрикатов)

- Содержание железа в металле после передела должно оставаться столько же, сколько было до него

Конверторы топлива не требуют, так как разогреваются выгорающим углеродом, как только пойдет кислород, а электродуговая печь работает в процессе преобразования электрической энергии в тепловую. Потери металла при конверторном процессе составляет 3-5% железа, а при электродуговой плавке теряется всего 1-2% железа.

Потери металла при конверторном процессе составляет 3-5% железа, а при электродуговой плавке теряется всего 1-2% железа.

Теперь мартеновские печи остались в прошлом, но это скорее плюс — производство стали развивается в более производительном и экологически чистом направлении.

By the way, скоро будет целая серия про сталь (кто, как и для кого ее производит, состояние и перспективы наших металлургов на фоне глобальных конкурентов и многое другое). Поэтому подписывайтесь в вк на нашу рассылку от аналитиков чтобы быть в курсе всех отраслевых деталей.

Отказ от ответственностиНЕХомяк! — рассылка для инвесторов

Тут мы собираем самое лучшее из написанного нами на тему рынка и текущих ситуаций в компаниях для вас!

Готово! Скоро на указанный адрес начнет приходить рассылка с самыми важными постами нашей команды.

ВЗГЛЯД / Легендарный инструмент советской индустриализации ушел в прошлое :: Экономика

В России окончательно прекращена работа так называемых мартеновских печей – легендарного аппарата для выплавки стали. Без мартена невозможно представить ни индустриализацию 1930-х, ни победы в Великой Отечественной, ни достижения промышленности позднего СССР. Почему же сталелитейщики в итоге отказываются от него?

На прошлой неделе в России закончила работу последняя в стране крупная мартеновская печь, которая располагалась на Выксунском заводе (входит в ОМК). «Уходит целая историческая эпоха в развитии металлургии, но вместе с этим улучшится экологическая обстановка, существенно сократятся рабочие места с вредными условиями труда», – заявил председатель совета директоров ОМК Анатолий Седых. Современные печи заменят легендарный мартен, без которого в свое время невозможна была бы даже победа в Великой Отечественной.

Современные печи заменят легендарный мартен, без которого в свое время невозможна была бы даже победа в Великой Отечественной.

«Дни и ночи у мартеновских печей. Не смыкала наша Родина очей», – это всем известные строки песни «День Победы». И они вполне справедливы. Мартеновские печи – в числе одних из главных героев Великой Отечественной войны.

«Мартены 40-х дали в чистом поле броню нашим танкам Великой Отечественной. Несмотря на утерю ценнейших месторождений марганца и молибдена в начале войны, эта броня все же позволяла нашим танковым асам успешно противостоять полчищам фашистской бронетехники», – рассказывает директор группы корпоративных рейтингов АКРА Максим Худалов. Речь идет о построенном тогда в рекордные сроки Челябинском металлургическом комбинате. Он был создан специально для обеспечения обороноспособности страны и нужд фронта.

В 1941 году на нужды обороны работало 35 мартенов общей емкостью 1400 тонн, хотя почти половина емкостей была утеряна в первый период войны. «Но, несмотря на многочисленные трудности, удалось создать непрерывный рост вооружений, изобретались новые виды брони, рабочие боролись за каждую минуту, чтобы сократить время плавки, возникло понятие «сталевар-скоростник». Работа кипела день и ночь, вся страна в одном порыве боролась за победу, мартен и сталевары были одним из важнейших ее символов», – говорит первый вице-президент Российского союза инженеров Иван Андриевский.

«Но, несмотря на многочисленные трудности, удалось создать непрерывный рост вооружений, изобретались новые виды брони, рабочие боролись за каждую минуту, чтобы сократить время плавки, возникло понятие «сталевар-скоростник». Работа кипела день и ночь, вся страна в одном порыве боролась за победу, мартен и сталевары были одним из важнейших ее символов», – говорит первый вице-президент Российского союза инженеров Иван Андриевский.

Мартеновские печи, говоря современным языком, позволили СССР импортозаместиться и создать независимую сталелитейную промышленность.

«В сложный период, когда и технический потенциал, и экономические возможности страны находились на низком уровне, именно мартеновские печи с их неприхотливостью и терпимостью к ошибкам и недоработкам персонала позволили нам догнать и в чем-то обогнать страны Запада. Без мартенов мы бы закупали иностранные машины и оборудование, в том числе вооружение, как это делают многие современные страны Европы, Азии и Ближнего Востока», – говорит Худалов.

В 50–60-е сверхчистый металл из заводских мартенов дал возможность нашим реактивным самолетам защитить небо от вражеских бомбардировщиков и разведчиков, а потом и вывести в космос первого в истории человечества космонавта Юрия Гагарина, напоминает собеседник.

«Именно через мартеновские печи проходила сталинская индустриализация, затем борьба с фашизмом, затем восстановление промышленности и ее уверенный рост. Мартеновские печи давали железные дороги, танки, снаряды, паровозы, корабли, тракторы и так далее», – резюмирует Андриевский.

Мартеновская печь – это важнейшее изобретение XIX века, ее разработал французский металлург Пьер Мартен в 1864 году. Сегодня во всем мире мартеновская металлургия считается устаревшей. В Евросоюзе последние тысячи тонн металла были выплавлены в мартеновских печах в 2010 году, в Белоруссии и Узбекистане – в 2011 году. Однако есть страны, где эти гиганты по-прежнему работают: это Индия, Украина и до недавнего времени РФ. По данным агентства АКРА на 2014 год, Украина производила 5,6 млн тонн сырого металла с помощью мартеновских печей, а Россия – около 2 млн тонн (Индия в этом году произвела всего 35 тыс. тонн). В 2016 году на мартеновское производство пришлось уже всего 600 тыс. тонн стали или 1% от общего производства в России в 70 млн тонн.

По данным агентства АКРА на 2014 год, Украина производила 5,6 млн тонн сырого металла с помощью мартеновских печей, а Россия – около 2 млн тонн (Индия в этом году произвела всего 35 тыс. тонн). В 2016 году на мартеновское производство пришлось уже всего 600 тыс. тонн стали или 1% от общего производства в России в 70 млн тонн.

На самом деле, о закрытии неэкологичных мартеновских печей в России заговорили еще в начале 2000-х. В 2013 году Минпромторг прямо заявил о необходимости вывести грязное производство до конца 2015 года.

Однако мартены живучи. Почему? Оказывается, даже несмотря на новейшие технологии, мартеновские печи по ряду показателей выигрывают у своих современных конкурентов. Преимущество мартеновской печи в ее абсолютной неприхотливости к качеству сырья. «Для выплавки качественного проката на электродуговой печи производитель сегодня должен иметь абсолютно четкое понимание качества используемого сырья. Это должен быть отсортированный лом, проверенный на отсутствие вредных включений, например, остатков медного провода. Тогда как мартеновская печь позволяет проигнорировать эти недостатки сырья, поскольку в процессе многочасовой плавки технолог может убрать шлаки и выдать в конце плавки чистый металл», – объясняет Худалов.

Тогда как мартеновская печь позволяет проигнорировать эти недостатки сырья, поскольку в процессе многочасовой плавки технолог может убрать шлаки и выдать в конце плавки чистый металл», – объясняет Худалов.

Этим мартеновская печь очень удобна для машиностроителей. Им не надо ставить доменное производство для выпуска жидкого чугуна, и они могут использовать любой тип сырья (в том числе железный лом) и получить на выходе продукт высокого качества. Учитывая конкуренцию за стальной лом в России, это важное преимущество. К тому же машиностроение потеряло в 90-х годах кооперацию с производителями сырья, и мартен позволял им быть несколько независимыми от металлургов.

«Классические металлургические комбинаты в основном избавились от мартенов уже к 2010 году, но для машиностроителей иметь собственный литейный цех очень удобно. Экологический вред мартена преувеличивается, поскольку работает он не постоянно, а только для выполнения сложных, ответственных заказов. При этом собственный литейный цех позволяет давать заготовки нетрадиционных размеров и с корректной химией, которые классическая сталелитейная промышленность не может обеспечить, а если и может, то потребуется значительное время и дополнительные затраты», – объясняет Худалов.

Однако мартен все же уходит в прошлое. Технологии мартена беспощадно устарели и их не делают уже почти 50 лет. Эти печи проигрывают современным видам плавки как в плане производительности, так и в плане безопасности, экологичности и временных затрат.

По словам экспертов, у мартеновской печи очень длинный цикл плавки – 6–15 часов против 30–50 минут у кислородных конвертеров и электродуговых печей. Кроме того, через мартен нельзя получить высоколегированные и специальные стали. Наконец, выбросы от мартеновских печей опасны для экологии и здоровья, ведь в ней могут использовать и руду, и низкокачественные виды топлива, начиная от газа и кокса и заканчивая автомобильными покрышками. На Выксунском заводе считают, что благодаря закрытию последнего мартена удастся на 90% снизить количество вредных выбросов в атмосферу.В ряде случаев мартен дает достаточно качественные результаты. Поэтому вопрос их замены скорее в экологии и улучшении условий труда, считает Андриевский. Учитывая, что Россия не сильно озабочена вопросами экологии, она так долго оставалась в числе тех немногих стран, кто по-прежнему использует мартеновские печи. Сказывается и нехватка инвестиций на модернизацию в нашей промышленности. «Если старая технология работает, эко-стандарты не давят, то желания менять ее может и не возникнуть», – считает Андриевский.

Сказывается и нехватка инвестиций на модернизацию в нашей промышленности. «Если старая технология работает, эко-стандарты не давят, то желания менять ее может и не возникнуть», – считает Андриевский.

Отказ от мартенов в России связан скорее с плохой экономикой. «За счет меньшей эффективности мартеновских печей и существенно более долгого процесса плавки себестоимость металла на них превышает себестоимость аналогичной продукции, полученной на современном сталеплавильном производстве», – говорит Худалов.

Производство стали в мартеновских печах

Мартеновская печь представляет собой пламенную регенеративную печь, высокая температура (1750—1800 °С) в которой достигается путем сгорания топлива в плавильном (рабочем) пространстве над ванной жидкого металла. Плавильное пространство — полуовальная камера, в которую через окна в передней стенке загружают шихту; с боков подают подогретый воздух и топливо (газ или мазут). При сгорании топлива выделяется тепло для ведения плавки. Готовую сталь выпускают через летку (отверстие) в задней стенке. Рабочее пространство печи выложено огнеупорной кладкой со стальной арматурой. Устройство мартеновской печи показано на рис. 2.4. Для повышения рабочей температуры подаваемые в печь газы и воздух проходят через предварительно подогретые до 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи.

Готовую сталь выпускают через летку (отверстие) в задней стенке. Рабочее пространство печи выложено огнеупорной кладкой со стальной арматурой. Устройство мартеновской печи показано на рис. 2.4. Для повышения рабочей температуры подаваемые в печь газы и воздух проходят через предварительно подогретые до 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи.

Здесь газ и воздух смешиваются и сгорают, образуя пламя высокой температуры, при которой плавится металл. Продукты сгорания по каналам поступают в регенераторы, нагреваются, охлаждаясь до 500—600 °С, и уходят в дымовую трубу. В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 90 т стали. С укрупнением печей увеличивается их экономическая эффективность. Продолжительность плавки в малых печах составляет 3—4 ч, в крупных она возрастает до 12 ч. Мартеновские печи, так же как и другие большие плавильные агрегаты, работают непрерывно до остановки на капитальный ремонт.

Рис. 2.4. Мартеновская печь

1 — регенераторы; 2— уровень рабочей площадки; 3 — вертикальные каналы; 4 — головки; 5 —сталь; 6 — под печи; 7 — рабочее пространство; 8 — завалочные окна; 9 — свод; 10 — перекидные клапаны; 11 — каналы

Мартеновские печи и соответственно процессы плавки в них могут быть основными или кислыми. Основные печи выложены магнезитовым и хромомагнезитовым кирпичом. Процесс плавки в них ведется под основным (с большим содержанием извести) шлаком, что дает возможность удалить из металла серу и фосфор: FeS + CaO = CaS + FeO; P2O5 + 4СаО= (СаО)4·P2O5. Кислую печь выкладывают динасовым кирпичом. При плавке в ней образуется кислый шлак с большим содержанием окиси кремния SiO2.

Для выплавки стали в мартеновской печи используются стальной лом (скрап), железная руда, жидкий и твердый чугуны, флюс. В зависимости от их соотношения в шихте и состава шлака применяют основные процессы: скрап-рудный на шихте из жидкого чугуна с добавкой 25—40 % стального скрапа и до 15 % железной руды; основной скрап-процесс на шихте из стального лома и 75—45 % чушкового передельного чугуна (флюсом в обоих процессах служит известняк СаСO3, составляющий 5—8 % массы металла) и кислый скрап-процесс, при котором из кварцевого песка получается шлак, содержащий до 60 % SiO2.

Скрап-рудным процессом выплавляется основная масса мартеновской стали, которая идет на изготовление проката. При этом процессе в период плавления с помощью окислов РУДЫ и скрапа интенсивно окисляются примеси чугуна — кремний, фосфор, марганец:

2FeO + Si SiO2 +2Fe + 330,5 кДж;

5FeO + 2P = P2O5 + 5Fe + 225,9 кДж;

FeO + Mn = MnO + Fe + 122,6 кДж.

Затем начинается период кипения. В это время в металле интенсивно выгорает углерод благодаря присутствию кислорода руды и окалины железа: FeO + C = CO + Fe+ 153,9 кДж. Из жидкого металла выделяются пузырьки окиси углерода СО, вызывая «кипение ванны». В момент, когда содержание углерода достигает заданного количества, а количество серы и фосфора уменьшается до минимума в результате соединения с окисью кальция СаО и перехода их в шлак, кипение прекращают введением раскислителей, которые связывают кислород: ферромарганца, ферросилиция и алюминия. Окончательно сталь раскисляют алюминием и ферросилицием в сталеразливочном ковше при выпуске ее из печи.

Скрап-процесс отличается от скрап-рудного процесса тем, что в нем отсутствует период кипения.

Основной скрап-процесс применяется для выплавки углеродистых и легированных сталей обыкновенного качества, кислый — для выплавки качественных сталей.

В кислых печах нельзя получить основной шлак для удаления серы и фосфора, поэтому применяется шихта с низким содержанием этих элементов. Выплавляемая в них сталь содержит меньше водорода, кислорода и неметаллических включений, чем сталь, выплавляемая в основных печах.

Показателями работы мартеновских печей являются съем стали с 1 м2 пода печи в сутки и расход топлива на 1 т выплавляемой стали. На отечественных заводах съем стали составляет в среднем около 10 т/м2 в сутки, а расход топлива при скрап-рудном процессе— 120—180 кг/т и при скрап-процессе — 170— 250 кг/т. При интенсивном ведении процесса плавки в 90-тонных печах съем стали повышается до 15—16 т/м2 в сутки.

Интенсификация мартеновского производства достигается путем использования печей большой емкости, хорошей подготовки шихтовых материалов, автоматизации процесса плавки. Повышению производительности печей и экономии топлива способствует применение кислородного дутья.

Повышению производительности печей и экономии топлива способствует применение кислородного дутья.

МАРТЕНОВСКАЯ ПЕЧЬ — это… Что такое МАРТЕНОВСКАЯ ПЕЧЬ?

- МАРТЕНОВСКАЯ ПЕЧЬ

[по имени франц. металлурга П. Мартена (P. Martin; 1824 — 1915)] — пламенная регенеративная печь для произ-ва стали из чугуна и стального лома. Первая М. п. была построена в 1864 во Франции. В конструкции М. п. (см. рис.) выделяют 2 осн. части: верхнее строение печи, состоящее из рабочего пространства и головок, располож. на двух его концах и служащих попеременно для подачи газообразного или жидкого топлива и воздуха, предварительно подогретых (до 1100 — 1200 °С) в регенераторах, и для отвода продуктов горения; нижнее строение печи, состоящее из двух пар шлаковиков для собирания пыли и шлаков, уносимых дымовыми газами, и двух пар (газовых и возд.) регенераторов, аккумулирующих теплоту продуктов горения с последующей ее отдачей газу и воздуху.

Топливо для М. п. — газообразное (коксо-доменный и природный газ), жидкое (мазут, кам.-уг. смола) и пылевидное (угольная пыль).

Топливо для М. п. — газообразное (коксо-доменный и природный газ), жидкое (мазут, кам.-уг. смола) и пылевидное (угольная пыль).Для интенсификации сжигания топлива воздух обогащают кислородом. В зависимости от огнеупорных материалов, из к-рых выполнены под, стены и свод рабочего пространства, печи делят на кислые (кладка пода из динаса с наваркой из кварцевого песка) и основные (с кладкой и наваркой пода из магнезита, доломита и стенами из магнезитового или хромомагнезитового кирпича). Большинство М. п. стационарные, реже строят качающиеся, у к-рых рабочее пространство при помощи спец. механизма наклоняется в сторону рабочей площадки (для спуска шлака) и разливочного пролёта (для выпуска металла). М. п. могут работать как на твёрдой, так и на жидкой завалке (см. Мартеновский процесс). Номин. вместимость М. п. — до 900 т.

Устройство мартеновской печи: 1 — завалочное окно; 2 — сталевыпускное отверстие; 3 — рабочее пространство; 4 — свод; 5 — отверстие для спуска шлака; 6 — подина; 7 — головка; 8 — вертикальные каналы; 9 — шлаковик; 10 — боров; 11 — насадка регенераторов; 12 — регенераторы; 13 — передняя стенка; 14 — задняя стенка; 15 — рабочая площадка

Большой энциклопедический политехнический словарь. 2004.

2004.

- МАРСЕЛЬ

- МАРТЕНОВСКИЙ ПРОЦЕСС

Смотреть что такое «МАРТЕНОВСКАЯ ПЕЧЬ» в других словарях:

МАРТЕНОВСКАЯ ПЕЧЬ — пламенная регенеративная печь для переработки чугуна и стального лома в сталь. Первая мартеновская печь разработана и построена П. Мартеном во Франции в 1864. В 70 е гг. 20 в. строительство мартеновских печей практически прекращено (разработан… … Большой Энциклопедический словарь

МАРТЕНОВСКАЯ ПЕЧЬ — (мартен) пламенная регенеративная печь для производства литой мартеновской (см.) из чугуна и стального лома. В зависимости от огнеупорных материалов, из которых выложены М. п., они делятся на основные с кладкой и наваркой пода из основных… … Большая политехническая энциклопедия

мартеновская печь — [open hearth (Martin) furnace, ОН furnace] топливная регенеративная ванная печь теплообменник периодического действия для выплавки стали из чугуна и стального лома.

Первую кислую мартеновскую печь емкостью 1,5 т построил в 1864 г. француский… … Энциклопедический словарь по металлургии

Первую кислую мартеновскую печь емкостью 1,5 т построил в 1864 г. француский… … Энциклопедический словарь по металлургииМартеновская печь — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

мартеновская печь — пламенная регенеративная печь для переработки чугуна и стального лома в сталь. Первая Мартеновская печь разработана и построена П. Мартеном во Франции в 1864. В 70 х гг. XX в. строительство Мартеновской печи практически прекращено (разработан… … Энциклопедический словарь

МАРТЕНОВСКАЯ ПЕЧЬ — [от имени французского металлурга П. Мартена (P. Marten; 1824 1915)] пламенная регенеративная печь (рис. М 3) для производства стали из чугуна и стального лома. Мартеновская печь состоит из двух основный частей: верхняя рабочее пространство с… … Металлургический словарь

Мартеновская печь — [от им французского металлурга П.

Мартена (P. Marten; 1824 1915)) пламенная регенеративная печь для производства стали из чугуна и стального лома. Мартеновская печь состоит из двух основных частей: верхняя рабочее пространство с головками,… … Энциклопедический словарь по металлургии

Мартена (P. Marten; 1824 1915)) пламенная регенеративная печь для производства стали из чугуна и стального лома. Мартеновская печь состоит из двух основных частей: верхняя рабочее пространство с головками,… … Энциклопедический словарь по металлургиимартеновская печь — Marteno krosnis statusas T sritis chemija apibrėžtis Krosnis plienui lydyti iš ketaus, plieno laužo. atitikmenys: angl. open hearth steel furnace rus. мартеновская печь … Chemijos terminų aiškinamasis žodynas

мартеновская печь — Печь особого устройство для выплавки стали … Словарь многих выражений

Мартеновская печь — (от имени П. Мартена) пламенная регенеративная печь для переработки чугуна и стального лома в сталь заданного химического состава и качества. М. п. состоит из следующих основных частей (рис.): рабочего пространства (под, передняя … Большая советская энциклопедия

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.

Железная руда — один из самых распространенных элементов на Земле, и одно из основных ее применений — производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирование ) атомов в твердом растворе.

В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирование ) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас В чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, подавляющего образование карбидов. )

)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.Open Hearth Process — обзор

9.3.2.1 Производство стали

Стали в широком смысле могут рассматриваться как сплавы железа и углерода, процент углерода варьируется от примерно 0,1% в мягких сталях до примерно 1. 8% в некоторых закаленных сталях. Их можно производить с помощью одного из четырех различных процессов: мартеновского процесса, конвертерного процесса Бессемера, процесса в электрической печи или кислородного процесса. Процессы могут быть кислотными или основными в зависимости от химической природы производимого шлака. Кислотные процессы используются для очистки чугуна с низким содержанием фосфора и серы, богатого кремнием и, следовательно, получения кислого шлака. Футеровка печи изготовлена из кислотного материала, поэтому она предотвращает реакцию со шлаком.Базовый процесс используется для очистки чугуна с высоким содержанием фосфора и низким содержанием кремния. Фосфор можно удалить, только добавив большое количество извести, которая образует основной шлак. В этом случае футеровка печи должна быть из основного огнеупора, чтобы предотвратить реакцию со шлаком. Около 85% всей стали, производимой в Великобритании, относится к типу basic , и при использовании современных технологий она почти не уступает по качеству кислой стали , произведенной из высококачественных руд.

8% в некоторых закаленных сталях. Их можно производить с помощью одного из четырех различных процессов: мартеновского процесса, конвертерного процесса Бессемера, процесса в электрической печи или кислородного процесса. Процессы могут быть кислотными или основными в зависимости от химической природы производимого шлака. Кислотные процессы используются для очистки чугуна с низким содержанием фосфора и серы, богатого кремнием и, следовательно, получения кислого шлака. Футеровка печи изготовлена из кислотного материала, поэтому она предотвращает реакцию со шлаком.Базовый процесс используется для очистки чугуна с высоким содержанием фосфора и низким содержанием кремния. Фосфор можно удалить, только добавив большое количество извести, которая образует основной шлак. В этом случае футеровка печи должна быть из основного огнеупора, чтобы предотвратить реакцию со шлаком. Около 85% всей стали, производимой в Великобритании, относится к типу basic , и при использовании современных технологий она почти не уступает по качеству кислой стали , произведенной из высококачественных руд.

Здесь описаны только мартеновские, электропечи и кислородные процессы, так как конвертерный процесс Бессемера не используется для сталей для судостроения.

Мартеновский процесс. Мартеновская печь способна производить большое количество стали, от 150 до 300 тонн за одну плавку. Он состоит из неглубокой ванны с крышей, расположенной над двумя камерами, облицованными кирпичом. На концах расположены отверстия для подачи нагретого воздуха и топлива (газа или масла) в топку. Кроме того, они обеспечивают выход сгоревшего газа, который используется для нагрева воздуха и топлива. Примерно каждые двадцать минут поток воздуха и топлива меняется на противоположный.

В этом процессе в печи плавится смесь чугуна и стального лома, при этом углерод и примеси окисляются. Окисление происходит за счет кислорода, присутствующего в оксиде железа чугуна. Затем добавляют углерод, марганец и другие элементы, чтобы удалить оксиды железа и придать требуемый химический состав.

Электропечи. Электрические печи обычно бывают двух типов: дуговые печи и высокочастотные индукционные печи. Первый используется для рафинирования шихты с получением требуемого состава, тогда как второй может использоваться только для плавления шихты, состав которой аналогичен окончательно требуемому.По этой причине подробно рассматривается только дуговая печь. В дуговой печи плавление производится путем зажигания дуги между электродами, подвешенными на своде печи, и самой загрузкой в поде печи. Шихта состоит из чугунного и стального лома, и процесс позволяет получать стабильные результаты, а конечный состав стали можно точно контролировать.

Электрические печи обычно бывают двух типов: дуговые печи и высокочастотные индукционные печи. Первый используется для рафинирования шихты с получением требуемого состава, тогда как второй может использоваться только для плавления шихты, состав которой аналогичен окончательно требуемому.По этой причине подробно рассматривается только дуговая печь. В дуговой печи плавление производится путем зажигания дуги между электродами, подвешенными на своде печи, и самой загрузкой в поде печи. Шихта состоит из чугунного и стального лома, и процесс позволяет получать стабильные результаты, а конечный состав стали можно точно контролировать.

Электропечи часто используются для производства высоколегированных сталей.

Кислородный процесс. Это современный процесс выплавки стали, при котором жидкая шихта из чугуна и стального лома с легирующими элементами содержится в основном футерованном конвертере. Затем струя газообразного кислорода высокой чистоты направляется на поверхность жидкого металла для его очистки.

Сталь из мартеновской или электрической печи выпускается в большие ковши и разливается в изложницы. В этих формах ему дают остыть до тех пор, пока он не затвердеет в достаточной степени, что позволит переместить его в «яму для выдержки», где слиток повторно нагревается до требуемой температуры для прокатки.

Химические добавки к сталям. Добавление химических элементов к стали в ходе вышеуказанных процессов служит нескольким целям. Их можно использовать для раскисления металла, удаления примесей и вывода их в шлак и, наконец, для получения желаемого состава.

Количество добавленных раскисляющих элементов определяет, являются ли стали «сталями с краями» или «сталями с раскисленными кромками». Стали с оправой получают, когда к расплавленному металлу добавляют лишь небольшие добавки раскислителя.Оправлять можно только те стали, которые содержат менее 0,2% углерода и менее 0,6% марганца. Из-за отсутствия раскисляющего материала кислород в стали соединяется с углеродом и другими присутствующими газами, и выделяется большой объем газа. Пока металл расплавлен, газ проходит через расплавленный металл вверх. Когда затвердевание происходит в виде слитков, сначала сбоку и снизу, а затем сверху, газы больше не могут покидать металл. В центральной части слитка задерживается большое количество газа, в результате чего ядро слитка с кромкой представляет собой массу газовых отверстий.Обычно горячей прокатки слитка в тонкий лист достаточно для сваривания поверхностей выдувных отверстий вместе, но этот материал не подходит для толстого листа.

Пока металл расплавлен, газ проходит через расплавленный металл вверх. Когда затвердевание происходит в виде слитков, сначала сбоку и снизу, а затем сверху, газы больше не могут покидать металл. В центральной части слитка задерживается большое количество газа, в результате чего ядро слитка с кромкой представляет собой массу газовых отверстий.Обычно горячей прокатки слитка в тонкий лист достаточно для сваривания поверхностей выдувных отверстий вместе, но этот материал не подходит для толстого листа.

Термин «убитая» сталь указывает на то, что металл затвердел в изложнице с незначительным выделением газа или без него. Этого удалось избежать за счет добавления достаточного количества раскислителя, обычно кремния или алюминия. Сталь этого типа обладает высокой степенью химической однородности, а сталь с закругленными краями превосходит стали с ободком.Если процесс раскисления осуществляется лишь частично за счет ограничения количества раскисляющего материала, получается «полузабитая» сталь.

В изложнице сталь постепенно затвердевает с боков и от основания, как упоминалось ранее. Точки плавления примесей, таких как сульфиды и фосфиды, в стали ниже, чем у чистого металла, и они будут стремиться отделяться и собираться к центру и верху слитка, который затвердевает в последнюю очередь. Это формирует так называемую «сегрегацию» в виде заметного сжатия в верхней части слитка.Из-за высокой концентрации примесей на этом этапе эта часть слитка часто выбрасывается перед прокаткой листа и секций.

Мартеновские печи являются одним из видов печей, в которых избыток углерода и других примесей выжигается из чугуна для производства стали. Поскольку сталь трудно производить из-за ее высокой температуры плавления, обычного топлива и печей было недостаточно, и мартеновская печь была разработана для преодоления этой трудности.Большинство мартеновских печей были закрыты к началу 1990-х годов, не в последнюю очередь из-за их неэффективности использования топлива, и их заменили кислородные печи или электродуговые печи. Рекомендуемые дополнительные знанияТехнически, возможно, первой примитивной мартеновской печью была каталонская кузница, изобретенная в Испании в 8 веке, но принято ограничивать этот термин определенными процессами сталеплавильного производства 19 века и более поздних периодов, исключая, таким образом, обжиговые печи (включая каталонскую кузницу). кузницы для украшений и пудлинговые печи от ее применения. Регенеративная печь Siemens Сэр Карл Вильгельм Сименс разработал регенеративную печь Siemens в 1850-х годах и в 1857 году заявил, что утилизирует достаточно тепла, чтобы сэкономить 70-80% топлива. Эта печь работает при высокой температуре за счет регенеративного подогрева топлива и воздуха для горения. При регенеративном предварительном нагреве отходящие газы из печи закачиваются в камеру, содержащую кирпичи, где тепло передается от газов к кирпичам. Регенераторы являются отличительной особенностью печи и состоят из дымоходов из огнеупорного кирпича, заполненных кирпичом, установленным на краю и расположенных таким образом, чтобы между ними было множество небольших проходов. Кирпичи поглощают большую часть тепла уходящих отходящих газов и позже возвращают его входящим холодным газам для сжигания. Производство стали с открытым подом В 1865 году Эмиль Мартен и Пьер Мартен получили лицензию у Siemens и впервые применили его печь для производства стали. Их процесс был известен как процесс Сименс-Мартин , а печь — как «мартеновская». Наиболее привлекательной характеристикой регенеративной печи Сименс является быстрое производство большого количества основной стали, используемой, например, для строительства высотных зданий. Основное кислородное производство стали или процесс LD заменяет мартеновскую печь. В США производство стали с использованием неэффективных мартеновских печей было остановлено к 1992 году. Наибольшая доля стали, производимой с использованием мартеновских печей (почти 50%), по-прежнему сохраняется в Украине. (http://www.energystar.gov/ia/business/industry/41724.pdf). Дополнительная литература

|

| Сталелитейный бизнес: мартеновские печи На рубеже веков большая часть стали Карнеги производилась из огромных кирпичных печей, называемых мартеновскими печами. Мартеновские печи выделяли огромное количество тепла и использовали отходящие газы расплавленного чугуна для выработки еще большего количества тепла, почти 3000 градусов. По обеим сторонам очага горели огни, попеременно пропуская горячие потоки воздуха и газа от каждого костра по расплавленному железу. Отработанный газ проходил в камеры над двумя кострами, удерживая тепло в специальном огнеупорном кирпиче и делая следующий поток газа еще более горячим.Сильная жара в конечном итоге выжигала примеси в железе, в результате чего получилась серебристо-белая сталь. Перед тем, как в печи был произведен выпуск металла и вылилась сталь, рабочие стучали по балкам, чтобы предупредить других о необходимости укрыться. «Господи, было жарко», — вспоминал работник. «Если бы в формах была вода, когда они вытащили бы ее, эта проклятая штука взорвалась бы, и металл полетел бы по всей площади». Сталь была обработана добавлением углерода и марганца — не так просто, как кажется. В 1919 году мартеновский рабочий описал этот процесс в своем дневнике: «Вы поднимаете на плечи большой мешок с углем, бежите к раскаленной добела стали в стотонном ковше, должны подойти достаточно близко, не обжигая лицо, чтобы швырнуть мешок, используя каждую унцию силы, в ковш и беги, пока пламя прыгает на крышу, а жар разносит все на крышу.Затем вы бросаетесь к ковшу и безумно перекладываете в него марганец — работа настолько жаркая, насколько можно представить ». К середине 20 века мартеновский процесс уступил место другим технологиям. Последний мартеновский процесс превзошел другие технологии. печи в Северной Америке были замурованы в 1980-х годах. |

Погружная пирометрия и производительность мартеновской печи

В настоящее время общепризнано, что регулирование температуры выпуска стали методом иммерсионной пирометрии является важным средством улучшения качества стали. Вообще говоря, если сталь слишком горячая при выпуске резьбы, слитки имеют тенденцию к растрескиванию, а если они слишком холодные, они имеют тенденцию страдать от «скорлупы» на поверхности и неметаллических включений под ней.

Вообще говоря, если сталь слишком горячая при выпуске резьбы, слитки имеют тенденцию к растрескиванию, а если они слишком холодные, они имеют тенденцию страдать от «скорлупы» на поверхности и неметаллических включений под ней.

С этой точки зрения теперь просто вопрос об установлении оптимальной температуры выпуска для каждого качества стали и для каждого размера слитка и обеспечении ее регулярного достижения. Эта температура, конечно, тесно связана со скоростью разливки при определении качества слитка. Например, на предприятии Ravenscraig с 250-тонными мартеновскими печами один и тот же тип стали дает очень похожие общие результаты на прокатном стане: выпуск выпускается при температуре 1590 ° C и разлив 18-тонного слитка через большое сопло за 1 минуту. или путем выпуска газа при 1605 ° C и разливки этого слитка через небольшое сопло за 1 минуту.Промежуточные скорости загрузки дают худшие результаты, чем любая из этих скоростей. После того, как оптимальная температура для каждого качества установлена, цель состоит в том, чтобы гарантировать, что последняя температура при каждой загрузке измеряется в течение десяти минут после постукивания и находится в пределах 5 ° C от указанного значения.

В то время как влияние температуры выпуска на качество стали широко признано, и для обеспечения правильной температуры выпуска обычно используются достаточные температуры, значение измерения температуры погружения в период плавления и раннего рафинирования менее широко осознается.

Чем выше температура шлака и металла, тем больше эрозия опор и днища печи и тем больше времени и денег тратится на их ремонт между загрузками. Таким образом, нельзя допускать, чтобы заряд нагрелся сильнее, чем это необходимо на любой стадии. В то же время желательно достичь минимального времени отвода к выпуску, что означает, среди прочего, работу печи как можно более горячей.

Как примирить эти очевидные противоположности?

Процедура, разработанная в Ravenscraig, включает измерение температуры через фиксированные интервалы времени и использование этих определений в сочетании с содержанием углерода в ванне для контроля корректировок подачи топлива и времени добавления руды.Таким образом можно сэкономить до часа на одиннадцатичасовом обогреве, что значительно повысит производительность и снизит затраты.

Измерение температуры шихты с помощью пирометра с платино-родий-платиновым термопаром в одной из 250-тонных мартеновских печей в новом плавильном цехе компании Colvilles ‘Ravenscraig jvorks. Измерения, проводимые через фиксированные промежутки времени, используются для контроля обработки шихты и увеличения скорости реакции

Термические и химические процессы

Мартеновское производство стали можно рассматривать как термический процесс и химический процесс, протекающие одновременно.Термический процесс заключается в повышении температуры скрапа, железа и флюсов шихты (твердой или частично твердой и частично расплавленной) до температуры, необходимой для выпуска, помимо подачи тепла, необходимого для химических реакций. Химический процесс состоит в основном в окислении кремния и фосфора шихты и удалении их до шлака, а также в окислении углерода в шихте, достаточном для его снижения до требуемого уровня при выпуске выпуска (обычно от 0,10 до 0,15 мм).25 процентов C). Кислород подается из атмосферы печи и загружаемых оксидов железа.

Кислород подается из атмосферы печи и загружаемых оксидов железа.

Цель состоит в том, чтобы «сбалансировать» загрузку и управлять печью таким образом, чтобы термические и химические процессы завершались одновременно, потому что в этом случае загрузка будет готова к выпуску за минимальное время.

Эти два процесса дополняют друг друга, поскольку скорость химических реакций зависит от температуры в ванне и поскольку поглощение тепла загрузкой после ее расплавления в значительной степени зависит от перемешивающего эффекта одной из химических реакций, углерод-кислородная реакция.Если термический процесс опережает химический процесс, время и топливо тратятся на поддержание тепла заряда, в то время как избыток углерода удаляется. Для мартеновского процесса, который термически эффективен всего на 20 процентов, эти потери топлива являются серьезными, и дополнительный износ огнеупоров из-за дополнительного времени печи не менее значим. Если химический процесс идет впереди, углерод удаляется до того, как ванна достаточно нагреется, и последующее перемешивание уменьшается, тем самым предотвращая получение ванны тепла, необходимого для выпуска.Необходимо создать перемешивающее действие, добавив в печь больше железа, но это увеличивает время работы печи и отрицательно сказывается на качестве стали.

В первые два периода мартеновского процесса, во время зарядки (около четырех часов) и плавления (около четырех часов), упор делается на термический процесс, на подвод тепла в загрузку, поскольку это, в свою очередь, определяет ход химических реакций. В третьем периоде, периоде рафинирования (около двух часов), химическим процессам следует уделять первое внимание, так как обычно достаточно тепла для выпуска жидкости может быть достигнуто без труда.Смена акцента с теплового на химический процесс обычно происходит при «чистом расплаве», когда вся шихта полностью расплавляется и когда ее температура может повышаться быстрее.

Уравновешивание заряда